Februar bis Juni 2014: Bau des Flat-Field Generators

Für

den Flat-Field Generator habe ich mir eine weisse EL-Leuchtfolie (Elektrolumineszenz Folie) im

Format A3 von der Firma Lumitec aus Gais (in der Schweiz) gekauft.

Diese EL-Folie vom Typ Multi A3 1654 weiss/weiss

ist auf drei Seiten

mit jeder Menge Anschlüsse bestückt und erlaubt so eine

individuelle Einspeisung der Versorgungsspannung von 100-150VAC bei

einer Frequenz von von 400Hz bis maximal 3kHz. Bei höherer

Frequenz ist die Lichtausbeute besser.Die Leistungsaufnahme einer

solchen Leuchtfolie liegt bei ca. 3-5W.

Die EL-Folie wird in ihrer Originalgrösse mit

doppelseitigem Klebeband

auf einen Sperrholzboden aus Birkenholz aufgeklebt, dadurch ist ein eventueller

Ersatz mit einer gleichen A3 Leuchtfolie jederzeit ohne grösseren

Aufwand möglich. Von einem Zuschnitt der Leuchtfolie (z.B.

kreisrund, wie ich es zuerst geplant hatte) wurde mir abgeraten, weil

dann die für die Einspeisung beidseitig rundherum laufenden

Leiterbahnen unterbrochen würden und sich die Versorgung der

Leuchtfolie dann nur noch auf eine sehr kurze Verbindung konzentrieren

würde. Unregelmässige Ausleuchtung und partielle

Überhitzung könnten dann nicht ausgeschlossen werden.

Dieser Sperrholzboden ist

Teil eines geschlossenen Rahmens, welcher auf der Vorderseite durch eine

matte 3mm Plexiglasscheibe als Diffusor abgedeckt wird und so die Handhabung der mit 130VAC

betriebenen Leuchtfolie ungefährlich macht.

Im unteren Bereich (bei A3 hochkant Anwendung) wird ein kleines

Sperrholzbrettchen darüber geschraubt, welches den elektrischen

Anschluss via CA-Stecker aufnimmt. So kann der Flat-Field

Generator einfach vor das Teleskop gehalten werden oder bei

entsprechender Montagemöglichkeit über ein Stativgewinde auch

bequem auf ein Kamerastativ montiert werden.

Das ermöglicht die Verwendung für alle Teleskopgrössen,

welche im Öffnungsdurchmesser gleich oder kleiner sind als 300mm.

Schraubt man auf den Bereich der Leuchtfläche einen Sperrholzdeckel

aus Birkenholz, welcher ein kreisrundes Loch aufweist, dann kann

der Flat-Field Generator direkt auf das grosse Teleskop gesteckt

werden. Dazu wird als Adapter ein Stickring verwendet. Das Loch hat den Durchmesser des inneren Stickrings. Dieser wird auf dem Sperrholzdeckel mit

vier kleinen Metallwinkeln befestigt. Der äussere Stickring

wird dann über den inneren Stickring geschoben und bildet so das

Adapterstück zu Aufstecken auf das Teleskop bzw. die Taukappe. Das

verhindert, dass sich Insekten auf dem weiss leuchtenden Plexiglas

niederlassen.

Den Stickring mit 26cm Innendurchmesser und einen verstellbaren

Aussenring von 27-28cm Innendurchmesser habe ich bei Ebay erstanden.

Mit diesem Stickring lässt sich mein Flat-Field Generator auf das Celestron SC925 (9.25") aufstecken.

Das Sperrholz habe ich aus Gewichtsgründen gewählt, es

könnte auch jedes andere stabile und leichte Holz gewählt

werden.

Ein 2.5m langes 2-adriges Litzen-Kabel verbindet dann den Leuchtrahmen mit dem Inverter für die EL-Folie von Typ EL-Inverter 38 von der Firma Reichelt Elektronik, welcher in der neuen WiringBox II eingebaut wird und dort via CA-Buchse auf der Rückseite bei geschlossener Box anschliessbar ist. Dadurch hängt das Gewicht des Inverters nicht vorne

am Teleskop (wie ich es bei anderen Flat-Field

Generatoren gesehen habe).

Der Inverterwird

seinerseits über einen 5.5mm Stecker in der Box an den 12VDC

Verteiler angeschlossen und kann über seinen Schalter

nach dem Verkabeln eingeschaltet werden.

Vorsicht: Kabel NICHT bei eingeschaltetem Inverter ein- oder ausstecken, es sind 130VAC auf dem Kabel!

Um ganz sicher zu gehen, werde ich einen voll isolierten Einbaustecker auf der Leuchtrahmenseite und

auf der WiringBox Seite einbauen. Dazu werde ich eine entsprechende Einbaubuchse der CA-Serie

von Hirschmann verwenden. Diese sind für Netzspannung zugelassen (mit VDE

Schutzzeichen) und sind auch wasserdicht. Wenn kein Kabel eingesteckt

ist, können Stecker und Buchse mit entsprechenden Schutzkappen

wasserdicht verschlossen werden.

19. Februar: Die EL-Folie leuchtet

Heute habe ich zum ersten Mal Spannung vom

Inverter auf die EL-Folie geschaltet. Dazu habe ich den Inverter

über das selbst angefertigte Kabel mit einem 12V Anschluss in der PowerBox

verbunden.

Den 130V Wechselspannungsausgang des Inverters habe ich

provisorisch erst mal auf ein Paar der Einspeisestifte gesteckt und dann

eingeschaltet.

Die EL-Folie leuchtet hell und sehr homogen mit weissem Licht. Der Inverter erzeugt ein leises Zirpen, was aber nicht stört.

20. Februar: Das Plexiglas ist da

Das milchige 3mm Plexiglas (Typ Opal), welches ich mir heute im

Baumarkt auf Mass zugeschnitten gekauft habe, habe ich auf den Rahmen

mit der Leuchtfolie darin gelegt und diese dann eingeschaltet. Nun ist

es wirklich perfekt, die Beleuchtung ist zwar etwas weniger hell, aber

dafür noch homogener und zeigt sich als absolut plane weisse

Fläche (flat field).

21. Februar: Verkabelung in der WiringBox II:

Die 130V Verdrahtung vom Inverter zur CA-Buchse auf der Rückseite

der WiringBox II habe ich nun installiert. Sie ist mit mit einem

2-poligen Trennstecker ausgestattet, welcher es erlaubt den Inverter aus

der Box auszubauen (Klettverschluss) ohne die Verdrahtung am der CA-Buchse zu lösen.

Die Verbindung zum geschlossenen

Rahmen mit der EL-Leuchtfolie erfolgt über ein 2.5m langes

TD-Kabel mit CA-Stecker und CA-Buchse dran, welches via

CA-Einbaustecker im Rahmen verbunden wird.

Im Innern des Rahmens habe

ich die Verdrahtung direkt an den kleinen Stiften der Leuchtfolie

angelötet.

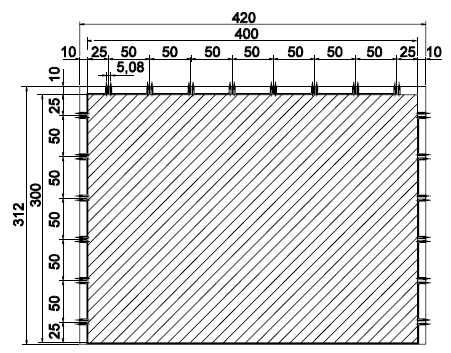

22. Februar: Überarbeitung des Rahmengehäuses:

Ich

schraube das Rahmengehäuse nochmals auseinander und ersetze die

6.5mm dicke Sperrholzrückwand mit 805g durch eine dünnere von

nur noch 4.0mm mit 444g, um das Gewicht zu reduzieren, denn allein

die 3mm Plexiglasplatte hat ein Gewicht von 617g. Auf der Vorderseite

wird später im unteren Bereich noch eine 60mm breite

Sperrholzplatte von 4mm Dicke und 56g über der Plexiglasplatte

aufgeschraubt, welche den CA-Stecker für den Kabelanschluss

aufnimmt und vor allem die Schnellkupplung für die Befestigung an

einem Stativ. Dadurch bleibt eine Plexiglasfläche von 360x 420mm

frei zum Ausleuchten der Teleskopöffnungen.

1. März: Bearbeitung des Plexiglases:

Mit einem speziell geschliffenen 5mm

Bohrer werden die Montagelöcher ins Plexiglas gebohrt. Mittels

einer Holzunterlage wird verhindert dass die Löcher

rückseitig ausreissen. Beim Vermassen der Löcher habe

ich darauf geachtet, dass sie nicht an den gleichen Stellen sind wie die

Befestigungslöcher für die Sperrholzrückwand,

weil sonst die Schrauben in dem nur 18mm dicken Rahmen zusammenstossen

könnten. Die Befestigung der 3mm Plexiglasplatte erfolgt

später

mit M4 Schrauben, welche schon eine Unterlegscheibe integriert

haben. Zu diesem Zweck muss ich noch M4 Gewindebüchsen an den

entsprechenden Stellen in den Holzrahmen schrauben.

22. März: Einsetzen der Gewindebüchsen:

Heute habe ich die 16 Stück

M4 Gewindebüchsen in den Holzrahmen eingesetzt. Dazu habe ich die

5mm Löcher im Plexiglas mit einem 5mm Bohrer auf

die 18x18mm Kanthölzer des Rahmens übertragen. Diese

Löcher habe ich anschliessend auf 6.5mm aufgebohrt (1mm

grösser als der Kerndurchmesser der Gewindebüchsen), um die Gewindebüchsen problemlos einschrauben zu können. Dabei hat sich das Fichtenholz der Kanthölzer

als grosser Nachteil erwiesen, denn es ist um die Löcher herum

teilweise nach oben aufgesprungen. Deshalb mussten diese Stellen dann

mit der Feile wieder geglättet werden.

Durch den Einsatz von metrischen

Gewinden lässt sich die Plexiglasplatte viel leichter wieder

entfernen für Unterhalt, Reinigung,usw. als bei Holzschrauben,

welche nach mehrfachem Lösen und wieder Einschrauben gerne

ausreissen.

29. März: Vorbereitung zur Steckermontage:

Damit der wasserdichte Spezialstecker der CA-Serie

eingebaut werden kann, muss noch ein entsprechend grosses Loch von 22mm

Durchmesser in die untere Ecke des Plexiglases gebohrt werden. Dazu

habe ich zwei verschieden grosse Stufenbohrer eingesetzt, einen kleinen

von 6mm bis 20mm und einen grösseren von 20mm bis zu den

benötigten 22mm. Im Bereich des Steckers ist auch die

Verstärkung mittels einer zusätzlichen Sperrholzplatte von

4mm Dicke angebracht, an welcher später auch die Schnellkupplung

für die Befestigung am Stativ angeschraubt wird. Das 22mm Loch

für die Steckermontage habe ich auch in dieses Brettchen

übertragen und anschliessend noch die 3.5mm

Befestigungslöcher für den Steckerflansch gebohrt.

8. April: Mechanische Endmontage:

Der Mechanische Ausbau ist nun in

seiner Grundausstattung beendet. Die Plexiglasplatte habe ich mit

rostfreien M4x20 Kreuzschlitzschrauben in den entsprechenden

Gewindebüchsen befestigt (die geplanten Sechskantschrauben mit

integrierter Unterlegscheibe, auch Flansch genannt, waren nicht in

kleinen Stückzahlen beschaffbar). Dabei habe ich unter den

Schrauben jeweils einen kleinen O-Ring aus Gummi unterlegt, um den Druck

auf das empfindliche Plexiglas zu reduzieren.

An der zur Verstärkung eingesetzten Sperrholzplatte habe ich die Schnellkupplung

zur Befestigung am Stativ von der Rückseite her mit einer M5

Senkschraube montiert, damit das Plexiglas dadurch überhaupt nicht

belastet wird. Diese Verstärkung habe ich anschliessend auch mit rostfreien M4x20 Kreuzschlitzschrauben über das Plexiglas montiert.

17. April: Elektrische Endmontage:

Zwischen den gelöteten

Anschlüssen an der Leuchtfolie und den geschraubten

Anschlüssen am Frontstecker habe ich einen gleichen 2-poligen Trennstecker wie in der WiringBox II dazwischen geschaltet. Damit lässt sich die Sperrholzplatte

mit dem Frontstecker problemlos im Nachhinein montieren. Den

Frontstecker habe ich mittels M3 Senkschrauben von hinten an dieser Sperrholzplatte befestigt. Dadurch belasten diese das Plexiglas nicht. Nun kann ich die

Leuchtfolie mit zwei breiten Streifen doppelseitigem Teppichklebeband

auf dem grossen Sperrholzbrett im Rahmeninneren definitiv befestigen und das

kurze Kabelende mit dem Trennstecker durch die runde Öffnung im

Plexiglas schieben, um sie anschliessend mit der Trennkupplung zu

verbinden. Jetzt werden noch die Sperrholzplatte mit dem Frontstecker und das Plexiglas festgeschraubt und mein Flat-Field Generator ist betriebsbereit.

Der neue Flat-Field Generator ist nun im Dauerlauf-Test. Nach

dem Betrieb wird der Kabelstecker abgeschraubt und statt dessen eine

wasserdichte Schutzkappe aufgeschraubt. Das gleiche passiert auf der

Seite der WiringBox II.

19. April: Transportbox:

Und für den sicheren Transport braucht es natürlich auch eine auf Mass angepasste Kiste für den Flat-Field Generator inklusive Anschlusskabel.

Darin lässt sich das empfindliche Gerät mit der grossen

Plexiglasscheibe nach unten auf dem dicken Schaumgummi perfekt

verstauen.

Und so sieht nun mein selbstgebauter Flat-Field Generator aus, wenn er am Stativ montiert ist.

Der so aufgebaute Flat-Field Generator hat ein Gesamtgewicht von 1525g (ohne das Stativ).

30. Juni: Teleskopadapter:

Letztes Wochenende wurde endlich der Teleskopadapter fertiggestellt.

Dazu musste erst die grosse Öffnung in die aufsetzbare Adapterplatte

gesägt werden und die Aussparungen für die drei Winkel in den

kleineren der Buchenholzringe gefeilt werden, damit diese sich im Ring

auf der Innenseite und auf der Adapterplatte auf der Oberseite

verschrauben lassen. Dafür werden Senkschrauben benötigt,

denn der grössere Ring muss sich noch über den kleineren Ring

stülpen lassen und die Schrauben an der Unterseite der

Adapterplatte dürfen nicht auf dem Plexiglas aufliegen. Die

Adapterplatte wird in den Ecken mit vier Rändelschrauben direkt

auf der Plexiglasscheibe montiert. Für die anderen Schrauben sind

entsprechende Aussparungen gebohrt.

Nun kann der Flat-Field

Generator wahlweise mit oder ohne Teleskopadapter eingesetzt

werden. In einer Sommernacht ist es allerdings empfehlenswert den

Adapter zu verwenden, wenn man nicht Teleskop und Leuchtfläche

voller Mücken haben möchte.

Drei nachträglich auf der Innenseite des äusseren Rings

montierte Filzstreifen von ca. 10cm Länge und 1cm Breite sorgen

nach dem Spannen des Rings für einen tadellosen Sitz auf dem Tubus

des Celestron SCSC925 Teleskops.

In die Schaumstoffeinlage der Transportbox musste noch eine auf den

äussern Ring passende Öffnung geschnitten werden, damit sich

der Flat-Field Generator auch mit aufgesetzter Montageplatte perfekt verstauen lässt.